Classificatie per Spuitmethode

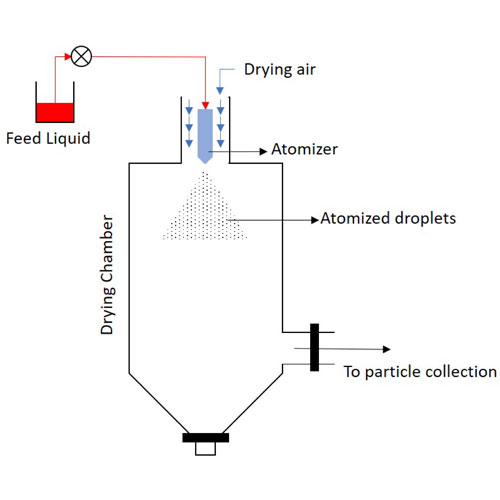

Sproeidroger is een eenstaps directe droogmethode van grondstofoplossing tot afgewerkt poeder.

Vergelijking van Sproeidrogers

Bij het vergelijken van sproeidrogers zijn enkele van de factoren waarmee rekening moet worden gehouden: materiaaleigenschappen, capaciteit, energie-efficiëntie en kosten.

- Het stroomverbruik van de centrifugale sproeidroger ligt tussen druk- en gesloten sproeidrogers. Het is geschikt voor hoge viscositeit of vloeistof met vaste stoffen, de output kan worden aangepast binnen +25% van de ontworpen capaciteit zonder de viscositeit van het product te beïnvloeden. Het beslaat een kleiner gebied, heeft een grotere capaciteit en is handiger in onderhoud. Nadelen zijn hoge fabricagekosten, dikkere druppels en grotere nozzles, waardoor de diameter van de sproeidroogtoren navenant veel groter is dan die van de andere twee sproeidrogers.

- Het stroomverbruik van de druksproeidroger is het laagst (ongeveer 4-10kw/h). Het is geschikt voor de voedingsvloeistof met algemene viscositeit. Het nadeel is dat het een hogedrukpomp moet hebben, het mondstuk is klein en gemakkelijk te verstoppen en het aanpassingsbereik van de productie is smal. Bovendien is de druksproeidroger veel hoger, dus de bouwkosten zullen hoger zijn.

- Het stroomverbruik van de airflow-sproeidroger is het grootst en voor elke kg voedingsvloeistof is ongeveer 0,4-0,8 kg perslucht nodig. De structuur is echter eenvoudig en gemakkelijk te vervaardigen en geschikt voor elke viscositeit of enigszins vaste voedingsvloeistof.

Bekijk voor meer details de vergelijkingstabel hieronder.

Items | Centrifugale sproeidroger | Druk sproeidroger | Luchtstroom sproeidroger | |

Materiële kenmerken | Capaciteit | Groot | Klein | Medium |

Hoge viscositeit | ✓ | ✕ | ✕ | |

Voedingssysteem | Druk | Lage druk, ongeveer 3kgf/cm2 | Hoge druk, 10~200kgf/cm2 | Lage druk, ongeveer 3kgf/cm2 |

Hogedrukpomp nodig? | ✕ | ✓ | ✕ | |

Verstuiver | Onderhoud | Het roterende apparaat met hoge snelheid is zeer nauwkeurig en moeilijk te onderhouden | Het mondstuk is gemakkelijk te dragen en de hogedrukpomp heeft onderhoud nodig | Eenvoudig |

Energieverbruik | Klein | Minimum | Maximaal | |

Eindproducten | Granulariteit | Fijn gemalen | Grofkorrelig | Grofkorrelig |

Uniformiteit | ✓ | Ongeveer | ✕ | |

Bulkdichtheid | Licht, de poriën van de deeltjes zijn bolvormig | Zwaar, minder luchtgehalte in de deeltjes | N/A | |

Droog toren | Stroomrichtingen van hete lucht | Tegenstroom | Gelijkstroom, tegenstroom en gemengd | Gelijkstroom en tegenstroom |

Toren Diameter | Groot | Klein | Klein | |

Toren Hoogte | Laagste | Hoog | Laag | |

De onderdelen van Sproeidrogers

Voor verschillende materialen of vereisten zijn de sproeidroogmachinesystemen die we ontwerpen ook verschillend, maar de volgende 5 hoofdbasiseenheden zijn onmisbaar.

- Aanvoersysteem - Afhankelijk van de vorm van de gebruikte verstuiver en de aard van het materiaal, is ook de aanvoermethode anders. Veelgebruikte voedingspompen zijn vijzelpompen, doseerpompen en membraanpompen.

- Verwarmingssysteem - De belangrijkste factor bij de keuze van het verwarmingssysteem zijn de eigenschappen van het vloeibare materiaal. De verwarmingsapparatuur heeft hoofdzakelijk twee typen: directe warmtetoevoer en indirecte warmtewisseling.

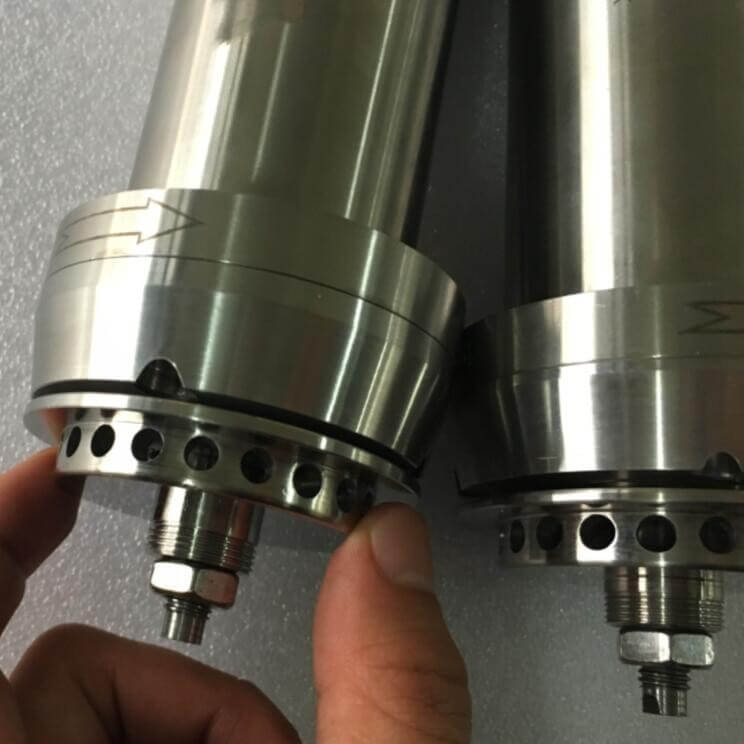

- Vernevelingssysteem - Het verstuivingssysteem is de kern van het gehele sproeidroogsysteem. Er zijn drie veel voorkomende typen: Centrifugaal type - de middelpuntvliedende kracht die wordt gegenereerd door de snelle rotatie van de machine is de belangrijkste verstuivingskracht; Druktype - de hoge druk die wordt gegenereerd door de voedingspomp is de belangrijkste vernevelingskracht; Luchtstroomtype - de kinetische energie die door de luchtstroom wordt gegenereerd, is de belangrijkste verstuivingskracht.

- Droogsysteem - Het type droger hangt tot op zekere hoogte af van de verstuiver. Het is ook een belangrijk onderdeel van het sproeidroogontwerp.

- Gas-vast scheidingssysteem - Nadat de druppeltjes zijn gedroogd om het grootste deel van het water te verwijderen, vormen ze poederdeeltjes, waarvan sommige worden gescheiden van het gas op de bodem van de droogtoren en afgevoerd, en het andere deel komt in de gas-vaste stof scheidingssysteem met het uitlaatgas en moet verder worden gescheiden. Er zijn grofweg twee soorten gas-vast scheiding: droge scheiding en natte scheiding.

Selectiecriteria Verstuiver

Verstuivers worden gebruikt om vloeistoffen af te breken tot kleine druppeltjes of mist. Bij het selecteren van een verstuiver zijn er verschillende criteria waarmee u rekening moet houden.

Items | Centrifugale verstuiver | Druk verstuiver | Luchtstroom verstuiver | |

Droger Toren | Gelijkstroom | ✓ | ✓ | ✓ |

Tegenstroom | ✕ | ✓ | ✓ | |

Gemengd | ✕ | ✓ | ✓ | |

Vloeibare eigenschappen | Lage viscositeit | ✓ | ✓ | ✓ |

Hoge viscositeit | ✓ | ✕ | ✓ | |

Niet-schurend | ✓ | ✓ | ✓ | |

Algemeen schuurmiddel | ✓ | ✓ | ✓ | |

Hoog schurend | ✓ | ✕ | ✕ | |

Pasta (pompbaar) | ✓ | ✓ | ✓ | |

Voedingssnelheid | ≤3 m3/h | ✓ | ✓ | ✓ |

>3m 3/h | ✓ | Voorwaardelijk | Voorwaardelijk | |

Druppelgrootte | 30~120 μm | ✓ | ✕ | ✓ |

120~250 μm | ✕ | ✓ | ✕ | |

Sproeidroger Toepassingen

Sproeidrogen in de Voedingsmiddelenindustrie

Sproeidrogen is een veelgebruikt proces in de voedingsindustrie om poeders te produceren uit vloeistoffen, waaronder zuivelproductpoeder (zoals melk en wei), koffie- en thee-extracten, fruit- en groentepoeders, vitamines, zetmeel, koolhydraten, smaakstoffen en smaakmakers.

Sproeidrogen in de Farmaceutische Industrie

Sproeidrogen is bijzonder nuttig in de farmaceutische industrie, omdat het de productie van consistente poeders met gecontroleerde deeltjesgrootte en morfologie mogelijk maakt. Deze poeders zijn ideaal voor de formulering van inhalatieproducten, orale vaste doseringsvormen en topische formuleringen.

Sproeidrogen in de Keramische Industrie

Sproeidrogen is een efficiënte methode voor het produceren van keramische poeders, omdat het de productie van uniforme deeltjes mogelijk maakt met nauwkeurige controle over de grootte en vorm van de deeltjes. Dit is vooral belangrijk bij de productie van geavanceerde keramiek, die een hoge mate van zuiverheid en uniformiteit vereist.