Ottimizzazione

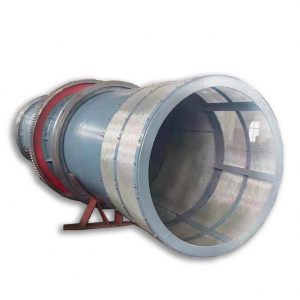

La tecnologia Griffin ha costantemente ottimizzato l’essiccatore a flusso d’aria.

L’essiccatore a flusso d’aria viene utilizzato principalmente nell’essiccazione dell’amido e nell’essiccazione di alcuni prodotti salini inorganici, come l’essiccazione del solfato di sodio e del metabisolfito di sodio, che ha sempre avuto i suoi vantaggi unici.

Nel meccanismo di alimentazione dell’essiccatore d’aria, abbiamo progettato un dispositivo anti-arco unico, in grado di garantire l’ingresso regolare e regolare delle materie prime nell’essiccatore a flusso d’aria senza il fenomeno del bridging.

Nel motore principale dell’essiccatore a flusso d’aria è progettato un esclusivo collegamento a impulsi. Alcuni prodotti hanno requisiti relativamente elevati di umidità finale. Per prolungare il tempo di asciugatura nell’essiccatore a flusso d’aria, abbiamo realizzato una sezione di espansione degli impulsi, che tamponerà l’asciugatura del prodotto. La velocità rende più pieno contatto con l’aria calda.

Nel processo di rimozione della polvere e raccolta dell’essiccatore a flusso d’aria, considerando la grande quantità di polvere, abbiamo realizzato dispositivi di sfiato dell’esplosione nel filtro a maniche e nell’ospite per raggiungere lo scopo di una produzione sicura.

Dati di misurazione effettivi della velocità di sospensione del materiale

Nome della materia prima | Densità reale (kg/m3) | Densità apparente (kg/m3) | Dimensione delle particelle (mm) | Velocità di sospensione (m/s) |

Grano | 1270~1490 | 650~810 | 4~4.5 | 9.8~11 |

Orzo | 1230~1300 | 600~700 | 3.5~4.2 | 8.7~10.5 |

Risaia | 1020 | 550 | 3.58 | 7.5 |

Riso | 1480 | 620~680 | 10×3 | 8~8.5 |

Mais | 1240~1350 | 600~620 | 9×8×6 | 9.8~13.5 |

Soia | 1180~1220 | 560~720 | 3.5~10 | 10 |

Colza | 1040 | 640 | 1.3~2.2 | 7.6~8.8 |

Zucchero granulare | 1580 | 720~880 | 0.51~1.5 | 8.7~12 |

Sale fino secco | 2200 | 900~1300 | <1.0 | 9.8 |

Sale grosso | 1090 | 720 | 7~7.2 | 14.8~15.5 |

Farina | 1410 | 610 | 0.163~0.197 | 1.5~2 |

Detersivo in polvere | 1270 | 480 | <0.5 | 2 |

Bibita | 2480 | 530 | <0.12 | 2.5 |

Talco | 2600~2850 | 560~950 | >0.01 | 0.5~0.8 |

Argilla | 2200~2600 | 320~490 | N/A | 1.8~2.1 |

Zincite | 4300 | 2280 | N/A | 17.7 |

4% Contenuto di umidità Sabbia asciutta | 2300~2600 | 1410 | 50~100 Mesh | 5.13~5.53 |

Sabbia da modellare | 2400 | 1020 | 50~100 Mesh | 8.1~10 |

Solfato d'ammonio | 1770 | 995 | 1.5 | 10.1~13.1 |

Polvere di roccia fosfatica | 2580 | 1467 | <3.2 | 4.1~11.2 |

Pellet in polipropilene | 900 | 460 | 2~3 | 6.2~6.9 |

Carbone | 1000~1700 | 720~940 | 1~3 | 4~5.3 |

Carbone | 1000~1700 | 720~940 | 3~5 | 4.2~6.8 |

Carbone | 1000~1700 | 720~940 | 5~7 | 6~10.2 |

Carbone | 1000~1700 | 720~940 | 10~15 | 11~13.3 |

Soluzione essiccante a flusso d’aria di fecola di patate

Materiale del cliente e parametri correlati | |

Materiale | Fecola di patate |

Requisiti di capacità | ≧100kg/h |

Umidità iniziale | 60% (base bagnata) |

Umidità finale | ≤10% (base secca) |

Peso specifico della materia prima | Impilamento peso specifico 0,7 |

Temperatura di alimentazione | Temperatura normale |

Temperatura di scarico | 50℃ |

Fonte di calore | Forno ad aria calda a gas naturale |

Condizioni di processo dell'attrezzatura | |

Metodo di ricezione | Depolveratore a ciclone + sacco |

Modello essiccatore a flusso d'aria | QG-350 *1 |

Metodo di alimentazione | Trasportatore a coclea |

Modalità contatto aria calda | Flusso parallelo |

Temperatura dell'aria in ingresso | 160℃ |

Temperatura dell'aria in uscita | 60℃ |

Requisiti materiali | Contatto con il prodotto Acciaio inossidabile 304 |

Metodo di rimozione della polvere | Depolveratore a ciclone + sacco |

Sito di installazione | Interno |

Dimensioni del sito di installazione | È richiesto il disegno delle condizioni dell'impianto |

Rumore | <80 db |

Condizioni dei lavori pubblici | |

Pressione atmosferica | 101.3KPa |

Temperatura ambiente | 10℃ |

Umidità relativa | 70% |

Energia elettrica | 380V, 3P, 50HZ |

Potenza della macchina | 30KW/unit |

Consumo di aria compressa | 1.1m³/min |

Pressione dell'aria compressa | 0.3~0.6mpa |

Elenco di configurazione dell'essiccatore a flusso d'aria | ||||

ID | Nome | Modello | Materiale | Quantità |

1. Sistema di alimentazione | ||||

1 | Alimentatore a vite | LJ-108 | SUS304 | 1 |

2 | Conduttura di alimentazione | 108 Involucro a spirale | SUS304 | 1 |

3 | Sistema di rottura dell'arco | Acciaio tondo da 18 mm | SUS304 | 1 |

2. Sistema di asciugatura a circolazione media | ||||

1 | Ventilatore | 4-72-4.5A | Q235 | 1 |

2 | Ventilatore a tiraggio indotto | 9-26-6.3A | Q235 | 1 |

3 | Condotto aria calda | δ interno=2mm | SUS304 | 1 |

4 | Condotto aria scarico polvere | δ=3mm | SUS304 | 1 |

5 | Collegamento del tubo | Tipo di flangia | Q235 | 1 |

3. Sistema di riscaldamento e purificazione dell'aria | ||||

1 | Ⅰ & Ⅱ Filtro dell'aria efficiente | 2000X1500X500 | Q236 | 1 |

2 | Forno ad aria calda a gas a combustione diretta | 13X104kcal | 301S | 1 |

4. Sistema di asciugatura | ||||

1 | Conduttura principale | D290mm | SUS304 | 1 |

2 | Tubo a impulsi | D380mm | SUS304 | 1 |

3 | Scheletro della macchina principale | Q235+SUS304 | 1 | |

5. Sistema di raccolta dei materiali | ||||

1 | Separatore a ciclone a uno stadio | XF750, sezione diritta δ=4mm, sezione conica δ=3mm | SUS304 | 1 |

2 | Martello d'aria | SK-60 | Fusione di alluminio | 2 |

3 | Valvola di scarico continuo | 8L | SUS304 | 1 |

4 | Aspirapolvere a sacco | MCBD-64 | SUS304 | 1 |

5 | Valvola solenoide | 8 | ||

6. Sistema di controllo | ||||

1 | Cabina di controllo | Spruzzatura di acciaio al carbonio | 1 | |

2 | Modulo di temperatura | Siemens | 1 | |

3 | Componenti del contattore | Siemens | 1 | |

4 | Invertitore | Siemens | 2 | |