Optimisation

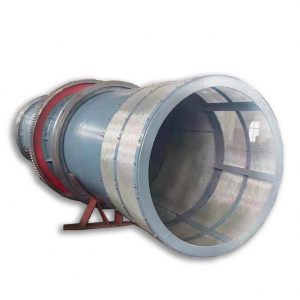

Griffin Technology a continuellement optimisé le sécheur à flux d’air.

Le sécheur à flux d’air est principalement utilisé dans le séchage de l’amidon et le séchage de certains produits salins inorganiques, tels que le séchage du sulfate de sodium et du métabisulfite de sodium, qui a toujours eu ses avantages uniques.

Dans le mécanisme d’alimentation du sécheur d’air, nous avons conçu un dispositif anti-voûte unique, qui peut assurer l’entrée en douceur et en douceur des matières premières dans le sécheur à flux d’air sans phénomène de pontage.

Dans le moteur principal du sécheur à flux d’air, une liaison d’impulsion unique est conçue. Certains produits ont des exigences relativement élevées en matière d’humidité finale. Afin de prolonger le temps de séchage dans le sécheur à flux d’air, nous avons créé une section d’expansion pulsée, qui tamponnera le séchage du produit. La vitesse permet un contact plus complet avec l’air chaud.

Dans le processus de dépoussiérage et de collecte du sécheur à flux d’air, compte tenu de la grande quantité de poussière, nous avons fabriqué des dispositifs d’évacuation d’explosion dans le filtre à manches et l’hôte pour atteindre l’objectif d’une production sûre.

Données de mesure réelles de la vitesse de suspension du matériau

Nom de la matière première | Densité réelle (kg/m3) | Densité apparente (kg/m3) | Taille des particules (mm) | Vitesse de suspension (m/s) |

Blé | 1270~1490 | 650~810 | 4~4.5 | 9.8~11 |

Orge | 1230~1300 | 600~700 | 3.5~4.2 | 8.7~10.5 |

Paddy | 1020 | 550 | 3.58 | 7.5 |

Riz | 1480 | 620~680 | 10×3 | 8~8.5 |

Maïs | 1240~1350 | 600~620 | 9×8×6 | 9.8~13.5 |

Soja | 1180~1220 | 560~720 | 3.5~10 | 10 |

Colza | 1040 | 640 | 1.3~2.2 | 7.6~8.8 |

Sucre en poudre | 1580 | 720~880 | 0.51~1.5 | 8.7~12 |

Sel fin sec | 2200 | 900~1300 | <1.0 | 9.8 |

De gros sel | 1090 | 720 | 7~7.2 | 14.8~15.5 |

Farine | 1410 | 610 | 0.163~0.197 | 1.5~2 |

Lessive en poudre | 1270 | 480 | <0.5 | 2 |

Un soda | 2480 | 530 | <0.12 | 2.5 |

Poudre de talc | 2600~2850 | 560~950 | >0.01 | 0.5~0.8 |

Argile | 2200~2600 | 320~490 | N/A | 1.8~2.1 |

Zincite | 4300 | 2280 | N/A | 17.7 |

Sable sec à 4 % d'humidité | 2300~2600 | 1410 | 50~100 Mesh | 5.13~5.53 |

Sable de moulage | 2400 | 1020 | 50~100 Mesh | 8.1~10 |

Sulfate d'ammonium | 1770 | 995 | 1.5 | 10.1~13.1 |

Poudre de roche de phosphate | 2580 | 1467 | <3.2 | 4.1~11.2 |

Granulés de polypropylène | 900 | 460 | 2~3 | 6.2~6.9 |

Charbon | 1000~1700 | 720~940 | 1~3 | 4~5.3 |

Charbon | 1000~1700 | 720~940 | 3~5 | 4.2~6.8 |

Charbon | 1000~1700 | 720~940 | 5~7 | 6~10.2 |

Charbon | 1000~1700 | 720~940 | 10~15 | 11~13.3 |

Solution de séchage de flux d’air d’amidon de pomme de terre

Matériel du client et paramètres connexes | |

Matériel | Purée de pomme de terre |

Capacité requise | ≧100kg/h |

Humidité initiale | 60% (base humide) |

Humidité finale | ≤10% (base sèche) |

Gravité spécifique des matières premières | Densité d'empilement 0,7 |

Température d'alimentation | Température normale |

Température de décharge | 50℃ |

Source de chaleur | Fournaise à air chaud au gaz naturel |

Conditions de traitement de l'équipement | |

Méthode de réception | Cyclone + sac dépoussiéreur |

Modèle de sécheur à débit d'air | QG-350 *1 |

Méthode d'alimentation | Convoyeur à vis |

Mode de contact à air chaud | Flux parallèle |

Température de l'air d'admission | 160℃ |

Température de l'air de sortie | 60℃ |

Exigences matérielles | Contact produit Acier inoxydable 304 |

Méthode de dépoussiérage | Cyclone + sac dépoussiéreur |

Site d'installation | Intérieur |

Taille du site d'installation | Un dessin de l'état de l'usine est requis |

Bruit | <80 db |

Conditions des travaux publics | |

Pression atmosphérique | 101.3KPa |

Température ambiante | 10℃ |

Humidité relative | 70% |

Pouvoir électrique | 380V, 3P, 50HZ |

Puissance des machines | 30KW/unit |

Consommation d'air comprimé | 1.1m³/min |

Pression d'air comprimé | 0.3~0.6mpa |

Liste de configuration du sécheur à débit d'air | ||||

ID | Nom | Modèle | Matériel | Quantité |

1. Système d'alimentation | ||||

1 | Chargeur de vis | LJ-108 | SUS304 | 1 |

2 | Pipeline d'alimentation | 108 Enveloppe Spirale | SUS304 | 1 |

3 | Système de bris d'arc | Acier rond de 18 mm | SUS304 | 1 |

2. Système de circulation du milieu de séchage | ||||

1 | Souffleur à turbine | 4-72-4.5A | Q235 | 1 |

2 | Ventilateur de tirage | 9-26-6.3A | Q235 | 1 |

3 | Conduit d'air chaud | δ intérieur=2mm | SUS304 | 1 |

4 | Conduit d'air de décharge de poudre | δ=3mm | SUS304 | 1 |

5 | Connexion de tuyau | Type de bride | Q235 | 1 |

3. Système de chauffage et de purification de l'air | ||||

1 | Ⅰ & Ⅱ Filtre à air efficace | 2000X1500X500 | Q236 | 1 |

2 | Fournaise à air chaud à gaz à chauffage direct | 13X104kcal | 301S | 1 |

4. Système de séchage | ||||

1 | Canalisation principale | D290mm | SUS304 | 1 |

2 | Tube à impulsions | D380mm | SUS304 | 1 |

3 | Squelette de la machine principale | Q235+SUS304 | 1 | |

5. Système de collecte de matériel | ||||

1 | Séparateur cyclone à un étage | XF750, section droite δ=4mm, section conique δ=3mm | SUS304 | 1 |

2 | Marteau pneumatique | SK-60 | Fonte d'aluminium | 2 |

3 | Soupape de décharge continue | 8L | SUS304 | 1 |

4 | Sac dépoussiéreur | MCBD-64 | SUS304 | 1 |

5 | Électrovanne | 8 | ||

6. Système de contrôle | ||||

1 | Chambre de contrôle | Pulvérisation d'acier au carbone | 1 | |

2 | Module de température | Siemens | 1 | |

3 | Composants du contacteur | Siemens | 1 | |

4 | Onduleur | Siemens | 2 | |